Robotergreifer für die Handhabung von Fleischwaren: Steak, Geflügel und Würstchen

Anwendung

Seit die Pandemie die Fleischindustrie und die lebensmittelverarbeitende Industrie im Allgemeinen getroffen hat, haben wir den Trend beobachtet, dass große Hersteller von Fleischprodukten für den Verbrachermarkt, die viel Arbeitskraft einsetzen, sich zukunftsweisenden Lösungen zuwenden. Nicht nur aus hygienischen Gründen oder um Personal einzusparen, sondern auch, weil Arbeitskräfte in diesem Bereich schwer zu finden waren, vor allem nicht in den Mengen, die Unternehmen wie Tönnies zum Funktionieren brauchen. Die Aufgabe, ganze Produktionslinien zu automatisieren, ging an Integratoren. Das soll nicht heißen, dass es keine automatisierten Produktionslinien für die Verarbeitung von Fleisch, die Zubereitung von Fleisch oder die Herstellung von Sandwiches gab; Lösungen für das Schneiden und Verarbeiten von Hähnchenfleisch waren bereits auf dem Markt, aber neue Entwicklungen in der Robotik, bei Peripheriegeräten und End-of-Arm-Werkzeugen haben Automatisierungslösungen für Unternehmen jeder Größe in der Lebensmittelherstellung und sogar für Nischenanwendungen zugänglich gemacht. In diesem Artikel erörtern wir die technologischen Fortschritte in der Fleischverarbeitung und stellen einige der Anwendungen vor, die wir mit unseren Partnern in der Industrie durchgeführt haben. All dies soll Ihnen zeigen, worauf Sie bei der Entwicklung einer automatisierten Fleischverarbeitungslinie achten sollten.

Industriestandards für die robotergestützte Fleischverarbeitung: Vorschriften zur Lebensmittelsicherheit

Zunächst müssen wir über Hygienekonzepte bei der Rohfleischverarbeitung sprechen. Die genauen Richtlinien zur Lebensmittelsicherheit variieren von Land zu Land, aber eines ist unbestreitbar: Die Fleischverarbeitung ist ein stark regulierter Bereich, und hygienische Bedingungen sind der Schlüssel zum Betrieb jeder Anlage. Die Qualitätssicherung der Lebensmittelsicherheit wird Sie bei jedem Schritt begleiten. Besonderes Augenmerk wird auf ein hygienisches Design gelegt. Neuere Delta-Roboter, die für den Einsatz in Lebensmittelumgebungen konzipiert sind, bestehen vollständig aus Edelstahl und können mit Druckwasser und Reinigungsmitteln gereinigt werden, ohne die Elektronik zu beschädigen. Gleichzeitig sorgt die Konstruktion dafür, dass sich keine Produktteile verfangen und unhygienische Räume entstehen. Förderbänder folgen einer etwas anderen Logik. Erstens sind die Bänder in der Lebensmittelproduktion perforiert und lassen sich daher leichter mit Druckwasser reinigen. Die blaue Farbe dient der Sicherheit, da die Produkte normalerweise nicht blau sind, so dass die Ausrüstung leicht von den Waren unterschieden werden kann. Andere Komponenten, die mit Lebensmitteln in Berührung kommen, wie z. B. unsere Finger, folgen der gleichen Farblogik. Darüber hinaus folgt unsere SoftGripping-Produktlinie einem hygienischen Design mit abgeschrägten Oberflächen, speziellen Dichtungen und Schrauben. So lassen sich Produktreste und Reinigungsmittel leicht abrollen und hinterlassen saubere und hygienische Oberflächen.

Für uns als Greiferhersteller wurde klar: Die meisten Automatisierungssysteme in der Lebensmittelindustrie mit Förderbändern, Industrierobotern, Kameras, Verpackungsautomaten und Ausgabestationen unterscheiden sich von Anwendung zu Anwendung leicht. Sie werden oft zuerst gebaut und das wichtigste Puzzleteil wird erst im letzten Moment gelöst: der Robotergreifer! Der Teil, der mit den Lebensmitteln in Berührung kommt, muss einfach zuerst betrachtet werden. Der Kontakt mit Lebensmitteln bedeutet, dass die Form des Greifers an das betreffende Produkt angepasst sein muss. Ein Greifer, der für das zu handhabende Fleischprodukt optimiert ist, bedeutet einen präziseren Griff, weniger Schwankungen bei der Entnahme und Platzierung und vor allem eine geringere Gefahr von Handhabungsfehlern! Aus diesem Grund müssen wir uns mit den typischen Herausforderungen beim Umgang mit Protein befassen und wissen, worauf wir achten müssen, z. B.: Gewichtsverteilung, allgemeine Form, Behälter zum Aufnehmen und Ablegen. Alles mit dem Ziel, den Prozess so schnell wie möglich und vor allem zuverlässig zu gestalten!

Traditionell testen wir die Entwürfe zunächst intern oder direkt bei unseren Kunden mit SoftActuators. Es handelt sich dabei um Werkzeugfinger am Ende des Arms, die eine Vielzahl verschiedener Greiferkonstruktionen bilden können, indem sie auf das Blech aufgesetzt und auf das zu bearbeitende Objekt ausgerichtet werden. Auf diese Weise können Produktvarianten getestet, der Lastausgleich mit einer Hochgeschwindigkeitskamera aufgezeichnet und erste Konstruktions- und Montageanpassungen mit Fingern, Winkeln, Abstandshaltern und Saugnäpfen vorgenommen werden (natürlich nur, wenn dies möglich ist). In diesem Stadium ist das Hygienedesign überhaupt nicht wichtig. Alle Tests werden in einer Umgebung durchgeführt, in der das Produkt niemals die Hand des Kunden berührt…. Aber irgendwann ist es soweit! Die Erkenntnisse aus den Vorversuchen müssen also in eine Greiferbasis umgesetzt werden, die auf die Aufgabe zugeschnitten ist, über alle notwendigen Funktionen verfügt und vor allem hygienisch ist! Wie Sie sich vielleicht vorstellen können, ist dies nur zu Ihrer Information: Bei SoftGripping geht es darum, maßgeschneiderte Lösungen zu finden, aber für allgemeine, weit verbreitete Anwendungen wie Geflügel, alle Arten von Wurst, Fisch und Fleisch gibt es eine Lösung, die in einem unserer früheren Projekte getestet wurde. Setzen Sie sich mit uns in Verbindung, um zu erfahren, welche Lösungen für Ihre Einrichtung verfügbar sind.

Alternativen zu Saugnäpfen bei der Aufnahme und Platzierung von Fleischwaren

Saugnäpfe werden häufig in der Hochgeschwindigkeitsautomatisierung eingesetzt. Aber in diesem Fall, mit rohem Fleisch, Marinade und Panade, wird die Entfernung von Rückständen aus den pneumatischen Leitungen zu einem Albtraum! Eine einfache Filterung, wie bei vielen anderen Automatisierungssystemen, reicht nicht aus. Wir sprechen hier nicht von Staub oder Produktrückständen, sondern von Bakterien und Flüssigkeitsdämpfen, die durch das Vakuum entstehen. Darüber hinaus machen die unebenen Oberflächen und die Haut das Greifen unmöglich. Dies ist bei weichen Robotergreifern nicht der Fall. Die pneumatischen Leitungen sind nicht zur Umwelt hin offen und die Prozessluft kommt nicht mit dem Produkt in Berührung. Die Greifer arbeiten weiterhin mit Druckluft und Vakuum. Die Druckluft sorgt jedoch dafür, dass die Finger das Produkt umschließen, während das Vakuum für ein schnelles Lösen des Greifers an der Zielposition sorgt. Dies erleichtert den Produktionsmitarbeitern die Wartung und sorgt für zufriedene Mitarbeiter, die für die Qualitätskontrolle und die Lebensmittelsicherheit verantwortlich sind. Wenn Sie einen Dämpfungseffekt für Ihr Produkt benötigen, empfehlen wir die Verwendung eines Abstandshalters oder Saugnapfes, um sicherzustellen, dass das Produkt während des gesamten Greifzyklus an Ort und Stelle bleibt, aber in dieser Art von Szenario ist die Aktivierung von Saugnäpfen für zusätzlichen Halt etwas, was wir nicht empfehlen.

Einsatz von Softgrippern bei der Kommissionierung und Verpackung von Fleischwaren

In der Fleischverarbeitung gibt es viele Anwendungsfälle, in denen Roboter den Menschen unterstützen oder sogar die Hauptrolle im Produktionsprozess übernehmen können: Pick-and-Place, Pick-and-Pack, Sortierung, Verteilung des Produktgewichts und natürlich in Prozessen, in denen Fleisch vor der Endverpackung zerlegt und vorbereitet wird.

Auswählen und platzieren

Die erste Anwendung, die mir in den Sinn kommt, ist die einfache Entnahme von Fleisch aus der Produktionslinie und das Ablegen in Kartons oder Schalen zur Verpackung. Dieser Schritt kann nach einer Linie erfolgen, an der das Fleisch geschnitten wird. Hier kann das Schneiden von Fleischwaren entweder von Fabrikarbeitern oder auf automatisierte Weise erfolgen. Was uns hier auffällt, ist, dass das einfache Trennen von Fleischstücken viel Geld für die 3D-Vision und die Verarbeitung sparen könnte, die für den Roboter erforderlich wäre, um einzelne Fleischstücke auszuwählen. Wenn wir von Pick-and-Place-Anwendungen sprechen, meinen wir übrigens schnelle Roboter wie Delta- oder Scara-Roboter und in der Regel eine Produktionslinie mit mehr als ein paar Robotern für eine Aufgabe.

Kommissionierung und Verpackung

Das Aufnehmen und Verpacken von Fleisch könnte einer Anwendung zum Aufnehmen und Platzieren ähneln, aber wenn das Aufnehmen und Platzieren dazu verwendet wird, Teile auszurichten oder sie von einem Förderband auf ein anderes zu übertragen, bedeutet das Aufnehmen und Verpacken, dass man ein Tablett, eine Tüte oder einen ähnlichen Behälter hat, in den man z. B. Hähnchenflügel oder Würstchen legen kann. Eine Anwendung neben der Schalenverpackung war das Verpacken von gebratenen Hähnchenflügeln in Papiertüten, die dann ausgegeben und geöffnet wurden, eine andere war das Einlegen von Würstchen in ziemlich enge Behälter. Informieren Sie sich über den Platzbedarf für den Grab-and-Go-Betrieb. Einige Behälter können extrem schmal sein, und die Greifer sollten nicht tief eintauchen, um das Produkt zu platzieren. Stattdessen ist es eine gute Idee, den Greifer ein paar Zentimeter in das schmale Paket hinein oder sogar etwas darüber hinaus zu stellen. Die Verwendung eines Abstandshalters zwischen den Greiferfingern hilft bei der Stabilität und Ausrichtung von Fleischprodukten und gewährleistet eine kontrollierte Freigabe und Platzierung in Verpackungsmaschinen.

Anwendungen sortieren

Beim Sortieren geht es nicht nur darum, sicherzustellen, dass die Teile für die nächste Aufgabe richtig ausgerichtet sind, oder darum, verschiedene Zuschnitte in mehrere Produktströme aufzuteilen. Die einfachste Aufgabe bestand darin, dafür zu sorgen, dass die Teile zu Schalen mit einem bestimmten Gewicht zusammengesetzt werden. Eiweiß, wie z.B. Schweinefleisch, variiert immer in Größe und Gewicht, aber was der Endverbraucher sieht, ist ein verpacktes Produkt von, sagen wir, 500 g! Die Fleischstücke müssen also mindestens 500 g wiegen, um sicherzustellen, dass der Kunde das bekommt, wofür er bezahlt hat. Das zusätzliche Gewicht der verpackten Waren hätte jedoch auch anders auf die Kisten verteilt werden können. In diesem Fall wird jedes Stück Fleisch gewogen und mit einer ID versehen. Teile, die das erforderliche Verpackungsgewicht erfüllen, werden im Primärverpackungsprozess von Roboterfingern zusammengesetzt. Dies gewährleistet eine effiziente Produktverteilung.

Fleischwarengreifer als Teil eines Aktuators

End-of-Arm-Tooling ist nicht nur das Greifen allein. Oft arbeiten Greifer und andere Werkzeuge in einer einzigen Anwendung zusammen. Stellen Sie sich das automatische Schneiden von Fleisch mit ungleichmäßig verteiltem Gewicht vor, wie z. B. bei der automatischen Zerlegung und Handhabung von Geflügel. Hier macht das Greifen des Fleisches oder der Knochen oder sogar die Stelle, an der der Greifer das Huhn greift, einen großen Unterschied für das Endergebnis. Die Verwendung von Greifern, die sich der Form anpassen, ist der Schlüssel zu einem guten Schnitt. Fragen Sie nach kundenspezifischen Lösungen, unsere Ingenieure arbeiten gerne mit Ihnen zusammen, um kundenspezifische Werkzeuge in die Greifer zu implementieren.

Mehrstufige Produktzubereitung

Es gibt einige Aufgaben, bei denen Fleisch auf andere Produkte trifft, z. B. die Zubereitung von Sandwiches, Burgern oder ganzen Mahlzeiten. Die Zubereitung eines Burgers in Schnellrestaurants erfordert einen guten und flexiblen Griff. Sie kennen wahrscheinlich Roboter, die in einer Vitrine Mahlzeiten zubereiten? Ein solcher Fall wird in unseren Anwendungsbeispielen weiter unten erörtert.

Primärverpackungslinien vs. Sekundärverpackungslinien

Die Primärverpackung unterscheidet sich erheblich von der Sekundärverpackung. Erstens haben Primärverpackungslinien den unangenehmen Nebeneffekt des direkten Lebensmittelkontakts zwischen dem Produkt und dem Robotergreifer. Wie wir bereits erwähnt haben, sind SoftGripper dieser Aufgabe gewachsen und leisten in dieser Art von Umgebung gute Arbeit, sofern die Reinigungszyklen eingehalten werden. Die Sekundärverpackung stellt weitaus geringere Anforderungen an die verwendeten Geräte, da ein direkter Kontakt mit den Lebensmitteln oft nicht erforderlich ist. Wenn zum Beispiel vakuumversiegelte Verpackungen in Kartons gelegt werden, gibt es keinen direkten Kontakt mit Lebensmitteln. In diesem Fall ändern sich jedoch die Struktur und die Haptik des Objekts und müssen berücksichtigt werden. Dies kann das Verpacken erschweren, da die Stellen, an denen die Finger greifen sollen, nicht offensichtlich sind, insbesondere bei Rohprodukten, die dazu neigen, sich aus der Form zu biegen. Bei der Verpackung von gefrorenem Fleisch ist es sogar noch einfacher zu automatisieren. Denken Sie daran, dass SoftGripping-Finger auch auf gefrorenen Oberflächen verwendet werden können, solange die Zykluszeiten und die Umgebung nicht zu einer vollständigen Vereisung führen.

Robotisches Greifen von Fleisch mit Softgripping, worauf ist zu achten?

Um es kurz zu machen: Bei Lösungen für weiche Fingergriffe geht es um hygienisches Design und eine gute Passform rund um das Produkt. Das bedeutet die richtige Anzahl von Backen, die richtige Positionierung der Roboterfinger, Winkel, die für eine breite Produktgrößenverteilung wichtig sind, und natürlich den richtigen Roboterflansch, der je nach dem Roboter, den Sie in Ihrem Automatisierungssystem einsetzen wollen, variieren kann.

Auch die Pneumatik ist wichtig. Wir haben besprochen, dass die Luftzufuhr keinen Kontakt herstellen muss. Achten Sie daher auf eine Steuerung, die außerhalb des Gehäuses angebracht ist, und auf Pneumatikleitungen, die in relativ kurzer Entfernung zum Greifer verlaufen, um den Greifvorgang so schnell wie möglich zu gestalten. Für uns ist es wichtig, dass Sie die Druckvorgaben für die Finger des Roboters einhalten. Am einfachsten ist es, wenn Sie unseren pneumatischen Regler verwenden und den Druck auf den gewünschten Wert einstellen. Solange Sie den maximalen Druck nicht überschreiten, ist alles in Ordnung, aber nicht jede Anwendung erfordert den vollen Druck. Dies muss von Fall zu Fall entschieden werden. Ein zu hoher Druck könnte das Produkt zu stark belasten, während ein Mindestdruck erreicht werden muss, damit das Produkt gut greift. In der Regel gibt es einen Druckbereich, mit dem man arbeiten kann, abhängig von den verwendeten Abstandshaltern oder anderen Werkzeugen.

Unsere Beispiele für robotergestützte Fleischhandhabungs- und Fleischverpackungsmaschinen

Wir haben viele eher allgemeine Anwendungsfälle erörtert und können sie nicht alle in einem kurzen Artikel darstellen, aber wir können ein paar Beispiele herausgreifen, die nach Ansicht unserer Ingenieure die Bandbreite der Anwendungen angemessen repräsentieren. Viele dieser Anwendungen beziehen sich auf Hähnchenteile als prominentes Beispiel, aber auch Aufgaben wie die Attraktion von Lebensmittelketten werden ihren Weg auf diese Liste finden (auch wenn dies im Moment noch 3 bis 10 Jahre entfernt ist, bevor es seinen Weg in jede Ihnen bekannte Fastfood-Kette findet).

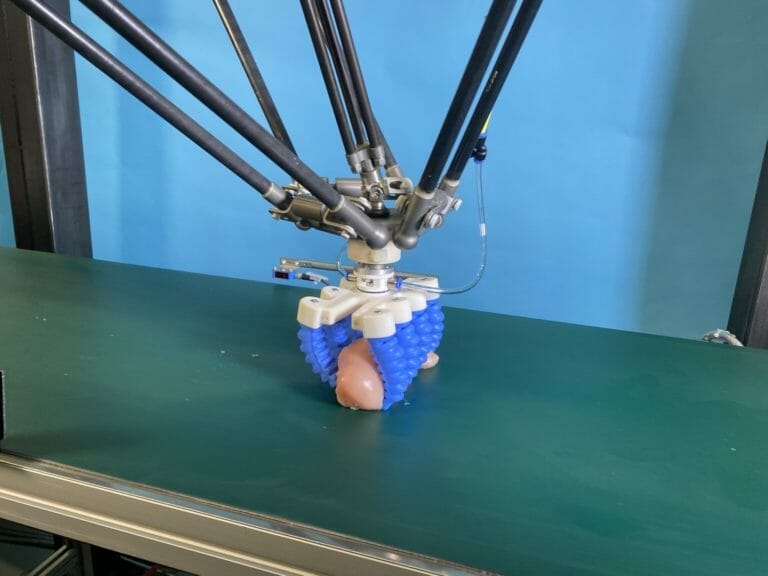

Hühnerkeulen

Beginnen wir mit einer der bekanntesten Anwendungen in der automatisierten Fleischverarbeitung: dem Aufnehmen und Ablegen von Hähnchenschenkeln. Auf den ersten Blick scheint es einfach zu sein, aber bei herkömmlichen Greifern würden die Asymmetrie und die Hühnerhaut viele Probleme verursachen. Das Greifen um das Fleisch ist hier wichtig, um das Gleichgewicht zu halten. Eine leichte Tendenz, in der Nähe des Schwerpunkts zu greifen, kann zur Stabilisierung beitragen. Vor allem muss der Druck der Finger angepasst werden, um sicherzustellen, dass die Hähnchenhaut während des Pick-and-Place-Zyklus an ihrem Platz bleibt. Was die Aufgabe im Vergleich zu anderen Fleischstücken erleichtert, ist der Knochen im Inneren der Keule, wo der Greifer das Fleischstück gut festhalten kann.

Empfohlene Greifereinrichtung für die robotergestützte Handhabung von Hühnerkeulen

Aufgrund der ungleichmäßigen Gewichtsverteilung der Hähnchenkeule und der unregelmäßigen Produktform empfehlen wir einen längeren, parallelen Greifer, in manchen Fällen mit frontalen Fingern zur Stabilisierung. Größe und Gewichtsverteilung stellen kein Problem dar, aber die Bewegung der Haut ist eine Herausforderung für die Prozessstandardisierung. Daher empfehlen wir mehr als 4 Finger, um den Oberflächenkontakt mit einem niedrigen Luftdruck von 0,7 bar auf den Fingern selbst zu maximieren. Optimal ist ein Greifer, der gerade breit genug ist, um die Hähnchenkeule zu greifen, ohne die Haut zu berühren und zu bewegen, wenn der Roboterarm abgesenkt wird, um den Greifvorgang zu starten. Am besten ist es, den Roboterarm so tief wie möglich abzusenken, damit die Finger die Unterseite des Hühnerbeins greifen können.

Automatisierte Handhabung von Filets und Filetstücken

Wir haben das Hähnchenbrustfilet als gutes Beispiel für automatisch zu verarbeitende Fleischteile gewählt. Natürlich können die Ergebnisse je nach Zartheit des Fleisches und der Form des Stücks und damit der Gewichtsverteilung im Stück variieren. Dies sind wichtige Parameter bei der Umstellung von Huhn auf Rind- oder Schweinefleisch. Im vorliegenden Fall werden ziemlich große Stücke mit einer guten Höhe gehandhabt, so dass eine menschliche oder Roboterhand sie leicht aufnehmen kann. Flachere und breitere Stücke sind dagegen schwieriger zu handhaben. Hier kann es bis zu einer bestimmten Größe sinnvoll sein, die Teile gegen einen Abstandshalter zu drücken, anstatt sie in die Greiferfinger gleiten zu lassen. Neben der Größe der Stücke und der Kühlung sollten Sie auch einen Blick auf die verwendete Marinade werfen.

Empfohlene Greifereinrichtung für die Handhabung von Filets

Für lange Filetstücke empfehlen wir einen Parallelgreifer, dessen Finger so verteilt sind, dass sie zu Ihrem größten Filetstück passen. In unserem Beispiel wurde ein 8-Finger-Parallelgreifer verwendet, bei dem die Finger gleichmäßig verteilt sind, um das Durchhängen zu minimieren. Ein leichter 10°-Winkel zwischen den Fingern ermöglichte das Greifen einer größeren Bandbreite von Filets. Auf diese Weise konnte eine natürliche Variation von 30 mm bis 130 mm breiten Filets mit hoher Geschwindigkeit bearbeitet werden. Ein Druck von ~0,8 bar reichte aus, um 400 g schwere Stücke mit einer Mindesthöhe von 40 mm gut zu greifen. Bei dünneren Stücken war ein etwas geringerer Druck erforderlich, um die Rollneigung zu minimieren. Eine leicht angewinkelte Fingerhaltung bedeutet auch, dass der Platzbedarf geringer ist, als wenn die Finger beim Greifen und Loslassen abgespreizt werden müssen.

Handhabung von Frikadellen durch Roboter

Das Video zeigt eine Fallstudie mit Fleischbällchen aus rohem Teig. Das Verhalten ist in der Regel ähnlich, mit nur einer leichten Verschiebung in Richtung der Größe des betreffenden Hackfleischs. Wenn der Druck zu groß wird, bricht er zusammen. Zu wenig Druck? Sie greifen nicht mehr gut. Das Ausprobieren der richtigen Bedingungen war ein guter Test für unsere Greifer und ein guter Schritt nach vorn für unsere Partner.

Empfohlener Roboteraufbau für die Handhabung von Fleischbällchen

Frikadellen gibt es in verschiedenen Varianten: mit reinem Fleisch, mit einem hohen Anteil an Teig oder in manchen Fällen sogar mit Reis als Grundlage. In unserem Videobeispiel haben wir eine Teigkugel gewählt, um die Frikadelle zu simulieren, damit Sie sich ein Bild davon machen können, wie der Prozess aussieht. In diesem Fall ist ein Zentrischgreifer mit 0,6 bar Druck und 6 Fingern für Formate mit einem Durchmesser von 50 mm oder mehr geeignet. Für kleinere Größen ist ein zentrischer SoftGripper mit 4 Fingern am besten geeignet. Nach unseren Erkenntnissen spielt nicht das Gewicht eine Rolle, sondern die Struktur der Frikadelle. Denken Sie daran, dass die Handhabung von Teig und Frikadellen einfacher ist, wenn das betreffende Produkt noch gefroren ist oder eine Kühltemperatur von etwa 6 °C hat. Dann sind die Frikadellen und Teigkugeln fest und der Greifvorgang lässt sich leichter automatisieren. Niedrigere Temperaturen sind bei der Verpackung von Lebensmitteln und insbesondere bei Fleischverpackungslösungen üblich.

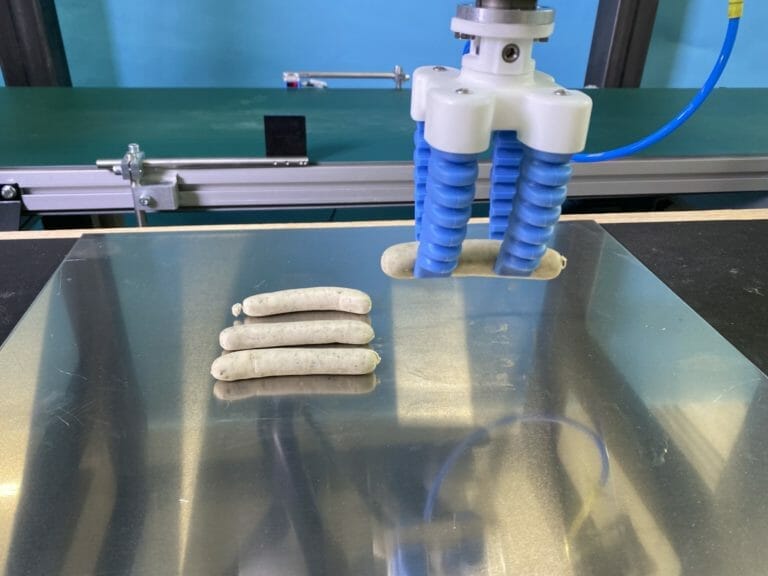

Maschinen für die Primärverpackung von Wurstwaren

Lange, aber eher leichte Würste brauchen einen sanften Griff und eine Fixierung an mindestens zwei Berührungspunkten, um ein Verdrehen zu verhindern und um sicherzustellen, dass die Verpackungsanlage sie in geraden Linien platziert, um den Platzbedarf in der Kunststoffverpackung zu verringern.

Der perfekte Greifer für die Handhabung von Würsten

Unsere Ergebnisse zeigen, dass ein paralleler 4-Finger-Greifer ausreicht, um Würste verschiedener Längen zu handhaben. 0,7 bar Druck sorgen für einen guten Halt, während ein Abstandshalter die Prozessstabilität erhöhen kann. Was den Winkel des Greifers betrifft, so ist 0° eine gute Wahl, da es keine Produktvielfalt gibt und Pick-and-Pack-Lösungen von der Präzision beim Einlegen der Würste in die Verpackung profitieren.

Cobot-Burger-Zubereitung

Dies ist vielleicht das bekannteste Beispiel für Automatisierung in den sozialen Medien: ein Roboter, der eine komplette Mahlzeit zubereitet. Sei es eine Fastfood-Mahlzeit oder etwas Anspruchsvolleres. In diesem Fall muss der Greifer in der Lage sein, mehrere Arten von völlig unterschiedlichen Produkten zu handhaben: von einem Brötchen über Fleisch bis hin zu einem eher seltsam geformten Salatblatt und zurück zum Brötchen. Das ist eine große Vielfalt, die es zu berücksichtigen gilt. Dies führt zu drei möglichen Ansätzen:

- 1. Verwenden Sie mehrere Roboter für bestimmte Aufgaben. Dies beschleunigt die Zubereitung der Mahlzeiten, erfordert aber eine größere Investition und vor allem mehr Platz in Restaurants, in denen der Platz eine Rolle spielt.

- 2. Verwenden Sie einen Roboter mit einer Werkzeugwechselstation und speziellen Werkzeugen am Ende des Arms für bestimmte Aufgaben. Dies mag auf den ersten Blick vorteilhaft erscheinen, aber ein automatischer Werkzeugwechsler in einer Lebensmittelzubereitungsumgebung kann zu Hygieneproblemen führen, und, was noch wichtiger ist, das Wechseln von Werkzeugen zwischen Aufgaben ist zeitaufwändig und ineffizient, selbst wenn die Einrichtung zur Freude der Kunden ausgestellt ist.

- 3. Entwicklung eines End-of-Arm-Tools, das alle erforderlichen Aufgaben übernehmen kann. Dies kann durch die Anbringung mehrerer Werkzeuge am Roboter in einem EoAT oder einem flexiblen Greifer, der alle Teile handhaben kann, erfolgen. Das ist der Weg des SoftGripping! Unsere Finger wickeln sich sanft um Brötchen, Patties und sogar Salatblätter. Wenn Sie einen Stapel dieser Produkte nehmen und sie unter einen Gewürzspender (Ketchup, Mayonaise usw.) legen, können Sie sicher sein, dass alle Stücke in einem Zug verarbeitet werden.

Empfohlene automatische Einrichtung für die Zubereitung von Burgern

In unserem Setup haben wir einen 4-Finger-SoftGripper mit Weitwinkelgreifer gewählt. Bei einem Cobot-Setup ist nicht die Geschwindigkeit entscheidend, sondern die Fähigkeit, alle Objekte mit einem einzigen flexiblen Greifer zu handhaben. Durch den Einsatz eines variablen pneumatischen Reglers kann der Druck für jeden Artikel individuell eingestellt werden. Während Brötchen und Frikadellen einen höheren Druck erfordern, würde der gleiche Druck den Salat zerbröckeln lassen. Daher reicht eine leichte Berührung aus, um den Salat aufzunehmen und ihn auf das Brötchen zu legen.

Kontakt

Wir freuen uns, mit Ihnen in Kontakt zu treten!

Lassen Sie uns ein kurzes Gespräch führen und herausfinden, wie Sie Ihre Anwendung automatisieren können.

Unsere Ingenieure werden Ihre Anwendung validieren und Ihnen Testmaterial in Form von Videos, Bildern und Whitepapers zur Verfügung stellen: