Pinzas robóticas para la manipulación de carne: Bistec, aves y embutidos

Aplicación

Desde que la pandemia afectó a la industria cárnica y al sector de la transformación de alimentos en general, hemos visto la tendencia de los grandes fabricantes de productos cárnicos de consumo que utilizaban mucha mano de obra a recurrir a soluciones de futuro. No sólo por razones higiénicas o para ahorrar en personal, sino también porque la mano de obra era difícil de encontrar en esta zona, sobre todo en las cantidades que empresas como Tönnies necesitan para funcionar. La tarea de automatizar líneas de producción enteras pasó a manos de los integradores. Esto no quiere decir que antes no existieran líneas de producción automatizadas para el procesado de carne, la preparación de carnes o la elaboración de sándwiches; ya existían en el mercado soluciones para el corte y el procesado de pollo, pero los nuevos desarrollos en robótica, periféricos y utillaje de fin de brazo han hecho que las soluciones de automatización sean más accesibles en empresas de cualquier tamaño en la fabricación de alimentos e incluso para aplicaciones de nicho. En este artículo, hablamos de los avances tecnológicos en el procesamiento de la carne y destacamos algunas de las aplicaciones que hemos realizado con nuestros socios del sector. Todo esto es para mostrarle lo que debe buscar al desarrollar una línea de procesamiento de carne automatizada.

Normas industriales en el procesamiento robótico de la carne: Normas de seguridad alimentaria

En primer lugar, debemos hablar de los conceptos de higiene en el procesamiento de la carne cruda. Las directrices exactas de seguridad alimentaria varían de un país a otro, pero una cosa es innegable: el procesamiento de la carne es un área muy regulada, y las condiciones higiénicas son clave para el funcionamiento de cualquier planta. La garantía de calidad de la seguridad alimentaria le acompañará en todo momento. Se presta especial atención al diseño higiénico. Los nuevos robots Delta, diseñados para su uso en entornos alimentarios, están fabricados íntegramente en acero inoxidable y pueden limpiarse con agua a presión y detergentes sin dañar la electrónica. Al mismo tiempo, el diseño garantiza que ninguna pieza del producto quede atrapada y cree espacios insalubres. Las cintas transportadoras siguen una lógica ligeramente diferente. En primer lugar, en la producción de alimentos, las cintas están perforadas y, por tanto, son más fáciles de limpiar con agua a presión. El color azul es por seguridad, ya que los productos no suelen ser azules, por lo que el equipo puede distinguirse fácilmente de la mercancía. Otros componentes en contacto con los alimentos, como los dedos, siguen la misma lógica de color. Además, nuestra línea de productos SoftGripping sigue un diseño higiénico con superficies biseladas, juntas y tornillos especiales. Esto permite que los residuos del producto y los agentes de limpieza se desprendan fácilmente, dejando las superficies limpias e higiénicas.

Para nosotros, como fabricantes de pinzas, una cosa quedó clara: la mayoría de los sistemas de automatización de la industria alimentaria con transportadores, robots industriales, cámaras, equipos de envasado automático y estaciones de entrega difieren ligeramente de una aplicación a otra. A menudo se construyen primero y la pieza más importante del rompecabezas no se resuelve hasta el último momento: ¡la pinza del robot! Simplemente, hay que considerar primero la parte que entra en contacto con los alimentos. El contacto con alimentos significa que la forma de la pinza debe adaptarse al producto en cuestión. Una pinza optimizada para la carne que se manipula significa un agarre más preciso, menos variación en la recogida y la colocación y, lo que es más importante, menos posibilidad de errores de manipulación. Por esta razón, tenemos que fijarnos en los retos típicos de la manipulación de la carne y saber en qué debemos fijarnos, como: La distribución del peso, la forma general, los recipientes para recoger y depositar. Todo ello con el objetivo de que el proceso sea lo más rápido posible y, sobre todo, fiable.

Tradicionalmente, primero probamos los diseños en casa o directamente en las instalaciones de nuestros clientes utilizando SoftActuators. Se trata de dedos de utillaje de fin de brazo que pueden formar una variedad de diseños de pinzas diferentes colocándolos en la chapa y alineándolos para que se ajusten al objeto en cuestión. De este modo, se pueden probar las variaciones del producto, registrar el equilibrio de la carga a través de una cámara de alta velocidad y realizar los ajustes iniciales de diseño y montaje mediante dedos, ángulos, separadores y ventosas (sólo cuando sea posible, por supuesto). En esta fase, el diseño higiénico no es en absoluto importante. Todas las pruebas se realizan en un entorno en el que el producto nunca tocará la mano del cliente…. Pero al final lo hará. Así pues, los conocimientos adquiridos en las pruebas preliminares deben trasladarse a una base de agarre adaptada a la tarea, con todas las funciones necesarias y, sobre todo, higiénica. Como puede imaginar, esto es sólo para su información: SoftGripping trata de encontrar soluciones a medida, pero para aplicaciones generales y generalizadas, como las aves de corral, todo tipo de embutidos, el pescado y la carne, existe una solución que ha sido probada con uno de nuestros proyectos anteriores. Así que no dude en ponerse en contacto con nosotros para ver qué soluciones están disponibles para su instalación.

Alternativas a las ventosas en el pick&place de la carne

Las ventosas se utilizan a menudo en la automatización de alta velocidad. Pero en este caso, con la carne cruda, el adobo y el empanado, eliminar los residuos de las líneas neumáticas se convierte en una pesadilla. El simple filtrado, como en muchos otros sistemas de automatización, no es suficiente. No estamos hablando de polvo o residuos de productos, sino de bacterias y vapores líquidos creados por la aspiradora. Además, las superficies irregulares y la piel hacen imposible el agarre. Este no es el caso de las pinzas robóticas blandas. Los conductos neumáticos no están abiertos al entorno y el aire de proceso no entra en contacto con el producto. Las pinzas siguen funcionando con aire comprimido y vacío. Sin embargo, el aire comprimido garantiza que los dedos envuelvan el producto, mientras que el vacío asegura una rápida liberación de la pinza en la posición deseada. Esto facilita el mantenimiento a los trabajadores de producción y mantiene contentos a los responsables del control de calidad y la seguridad alimentaria. Si necesita un efecto de amortiguación para su producto, le recomendamos que utilice un espaciador o una ventosa para garantizar que el producto se mantenga en su sitio durante todo el ciclo de agarre, pero en este tipo de escenario, activar las ventosas para obtener un agarre adicional es algo que no recomendamos.

Utilización de pinzas blandas en la recogida y envasado de carne

Hay muchos casos de uso en el procesamiento de la carne en los que los robots pueden apoyar a los humanos o incluso asumir el papel principal en el proceso de producción: Recoger y colocar, recoger y envasar, clasificar, distribuir el peso del producto y, por supuesto, en los procesos en los que se corta y prepara la carne antes del envasado final.

Escoger y colocar

La primera aplicación que se me ocurre es la de retirar la carne de la línea de producción y colocarla en cajas o bandejas para su envasado. Este paso podría hacerse después de una línea donde se corta la carne. Aquí, el corte de la carne puede ser realizado por trabajadores de la fábrica o de forma automatizada. Lo que nos llamó la atención aquí es que la simple separación de los trozos de carne podría ahorrar mucho dinero en la visión 3D y el procesamiento que necesitaría el robot para recoger los trozos individuales de carne. Por cierto, cuando hablamos de aplicaciones de pick and place, nos referimos a robots rápidos como los Delta o los Scara, y normalmente a una línea de producción con más de un robot para una tarea.

Recoger y empaquetar

Recoger y empaquetar carne podría ser similar a una aplicación de recoger y colocar, pero si recoger y colocar se utiliza para alinear piezas o transferirlas de un transportador a otro, por ejemplo, recoger y empaquetar significa tener una bandeja, bolsa o contenedor similar en el que colocar alas de pollo o salchichas, por ejemplo. Una de las aplicaciones, además del envasado en bandejas, era el envasado de alitas de pollo fritas en bolsas de papel que luego se dispensaban y abrían, otra era la colocación de salchichas en contenedores bastante estrechos. Asegúrese de investigar los requisitos de espacio para la operación de agarre y transporte. Algunos contenedores pueden ser extremadamente estrechos y las pinzas no deben sumergirse en el interior para colocar el producto. En su lugar, es una buena idea despejar la pinza unos centímetros dentro del paquete estrecho o incluso ligeramente por encima. El uso de un espaciador entre los dedos de la pinza ayudará a la estabilidad y la alineación de los productos cárnicos, asegurando la liberación y la colocación controlada en las máquinas de embalaje.

Aplicaciones de clasificación

La clasificación no consiste sólo en asegurarse de que las piezas están bien alineadas para la siguiente tarea o en separar los diferentes cortes en múltiples flujos de productos. La tarea más sencilla con la que nos encontramos fue la de asegurarnos de que las piezas se ensamblaran en platos de un peso determinado. Las carnes, como los cortes de cerdo, siempre varían en tamaño y peso, pero lo que el cliente final ve es un producto envasado de, por ejemplo, ¡500 gramos! Así, los trozos de carne deben pesar al menos 500 g para garantizar que el cliente reciba lo que ha pagado. Pero el peso extra de los productos empaquetados es algo que podría haberse distribuido de otra manera entre las cajas. En este caso, cada pieza de carne se pesa y se le asigna una identificación. Las piezas que cumplen con el peso requerido para el envasado son unidas por dedos robóticos en el proceso de envasado primario. Esto garantiza una distribución eficaz del producto.

Pinza para carne como parte de un actuador

El utillaje de fin de brazo no se limita a la sujeción. A menudo, las pinzas y otras herramientas trabajan juntas en una misma aplicación. Imagine el corte automatizado de carne con peso distribuido de forma desigual, como en las aplicaciones automatizadas de corte y manipulación de aves. Aquí, el agarre de la carne o de los huesos, o incluso el lugar donde la pinza agarra el pollo, marca una gran diferencia en el resultado final. Utilizar pinzas que se ajusten a la forma es la clave para un buen corte. Pregunte por las soluciones personalizadas, nuestros ingenieros estarán encantados de trabajar con usted para implementar herramientas personalizadas en las pinzas.

Preparación de productos en varias fases

Hay algunas tareas en las que la carne se une a otros productos, como la preparación de sándwiches, hamburguesas o platos completos. Preparar una hamburguesa en los restaurantes de comida rápida requiere un agarre bueno y flexible. Probablemente conozca los robots que preparan la comida en una vitrina. Este caso se analiza en nuestros ejemplos de aplicación más adelante.

Líneas de envasado primario frente a líneas de envasado secundario

El envase primario difiere significativamente del secundario. En primer lugar, las líneas de envasado primario tienen el desagradable efecto secundario del contacto directo con los alimentos entre el producto y la pinza del robot. Como hemos mencionado anteriormente, las pinzas SoftGrippers están a la altura de las circunstancias y se comportan bien en este tipo de entornos, siempre que se cumplan los ciclos de limpieza. El envasado secundario es mucho menos exigente con el equipo utilizado, ya que a menudo no es necesario el contacto directo con los alimentos. Por ejemplo, cuando los envases sellados al vacío se colocan en cajas de cartón, no hay contacto directo con los alimentos. Pero en este caso, la estructura y el tacto del objeto cambian y deben tenerse en cuenta. Esto puede dificultar el envasado porque los lugares donde se agarran los dedos no son obvios, especialmente con productos crudos que tienden a doblarse. Pero cuando se envasa carne congelada, esto facilita aún más la automatización. Recuerde que los dedos SoftGripping también pueden utilizarse en superficies congeladas, siempre que la duración del ciclo y el entorno no provoquen una congelación completa.

Agarre robótico de carne con softgripping, ¿qué hay que tener en cuenta?

Resumiendo: las soluciones de agarre suave para los dedos tienen que ver con un diseño higiénico y un buen ajuste alrededor del producto. Esto significa el número correcto de mordazas, la posición correcta de los dedos del robot, los ángulos que son importantes para una amplia distribución del tamaño del producto y, por supuesto, la brida correcta del robot, que puede variar en función del robot que desee utilizar en su sistema de automatización.

La neumática también es importante. Hemos hablado de que el suministro de aire no tiene que crear contacto, por lo que hay que buscar un controlador situado fuera del cuerpo y líneas neumáticas que discurran a una distancia relativamente corta de la pinza para que el proceso de agarre sea lo más rápido posible. Para nosotros, es importante que cumpla las especificaciones de presión de los dedos del robot. La forma más fácil de hacerlo es utilizar nuestro controlador neumático y ajustar la presión al valor deseado. Mientras no se supere la presión máxima, todo va bien, pero no todas las aplicaciones requieren la presión máxima. Esto debe decidirse caso por caso. Una presión demasiado alta podría ser demasiado dura para el producto, mientras que es necesario alcanzar una presión mínima para que el producto tenga un buen agarre. Normalmente hay un rango de presión con el que se puede trabajar, dependiendo de los espaciadores u otras herramientas utilizadas.

Nuestros Ejemplos de máquinas robotizadas de manipulación y envasado de carne

Hemos hablado de muchos casos de uso bastante generales y no podemos presentarlos todos en un artículo breve, pero podemos escoger algunos ejemplos que nuestros ingenieros consideran que representan adecuadamente la gama de aplicaciones. Muchas de estas aplicaciones están relacionadas con las piezas de pollo como ejemplo destacado, pero tareas como la atracción de la cadena alimentaria también encontrarán su camino en esta lista (aunque ahora mismo faltan de 3 a 10 años para que se abra camino en todas las cadenas de comida rápida que conozcas).

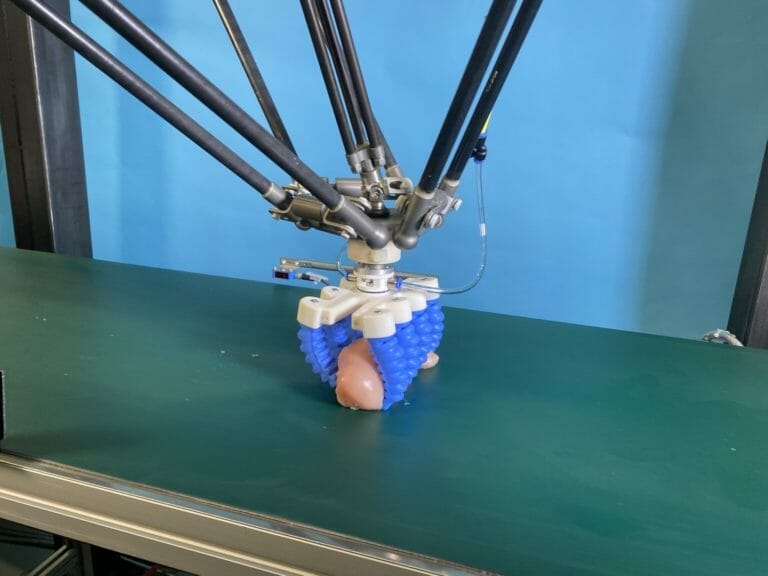

Palillos de pollo

Empecemos con una de las aplicaciones más conocidas en el procesamiento automatizado de la carne: la recogida y colocación de los muslos de pollo. A primera vista parece sencillo, pero para las pinzas convencionales la asimetría y la piel de pollo causarían muchos problemas. El agarre alrededor de la carne es importante aquí para mantener el equilibrio. Una ligera tendencia a agarrar cerca de la masa central puede ayudar a la estabilización. Lo más importante es que la presión de los dedos debe ajustarse para garantizar que la piel del pollo se mantenga en su sitio durante el ciclo de recogida y colocación. Lo que facilita la tarea en comparación con otros cortes de carne es el hueso del interior de la pierna, donde la pinza puede sujetar bien la pieza de carne.

Configuración de pinzas recomendada para la manipulación robótica de muslos de pollo

Debido a la desigual distribución del peso del muslo de pollo y a la forma irregular del producto, recomendamos una pinza paralela más larga, en algunos casos con dedos frontales para su estabilización. El tamaño y la distribución del peso no son un problema, pero el movimiento de la piel es un reto para la normalización del proceso. Por lo tanto, recomendamos más de 4 dedos para maximizar la superficie de contacto con una presión de aire baja de 0,7 bares en los propios dedos. Lo óptimo es una pinza lo suficientemente ancha como para agarrar el muslo de pollo sin tocar ni mover la piel cuando el brazo del robot desciende para iniciar el proceso de agarre. Lo mejor es bajar el brazo del robot lo más posible para que los dedos puedan agarrar la parte inferior de la pata de pollo.

Manipulación automática de filetes y solomillos

Hemos elegido el filete de pechuga de pollo como un buen ejemplo de los cortes de carne que se procesan automáticamente. Por supuesto, los resultados pueden variar en función de la ternura de la carne y de la forma del corte y, por tanto, de la distribución del peso en la pieza. Estos son parámetros importantes a la hora de cambiar el pollo por la carne de vacuno o de cerdo. En este caso, se manipulan piezas bastante grandes y con una buena altura para que una mano humana o robótica pueda recogerlas fácilmente. En cambio, las piezas más planas y anchas son más difíciles de manejar. En este caso, hasta un determinado tamaño, puede ser útil presionar las piezas contra un separador en lugar de dejar que se deslicen en los dedos de la pinza. Además del tamaño de las piezas y de las condiciones de enfriamiento, hay que fijarse en el adobo utilizado.

Configuración de la pinza recomendada para la manipulación de filetes

Para piezas largas de lomo, recomendamos una pinza paralela con dedos distribuidos para que quepa la pieza más grande de lomo. En nuestro ejemplo, se utilizó una pinza paralela de 8 dedos con los dedos uniformemente espaciados para minimizar el hundimiento. Un ligero ángulo de 10° entre los dedos permitió agarrar una gama más amplia de filetes. De este modo, se pudo manipular a gran velocidad una variación natural de filetes de 30 mm a 130 mm de ancho. Una presión de ~0,8 bar fue suficiente para proporcionar un buen agarre en piezas de 400 g con una altura mínima de 40 mm. Se requirió una presión ligeramente menor para las piezas más finas para minimizar el rizado. Un ligero ángulo en la posición de los dedos también significa que el espacio necesario es menor que si los dedos tienen que estar separados al agarrar y soltar.

Manipulación robótica de albóndigas

El vídeo muestra un caso práctico con albóndigas hechas con masa cruda. El comportamiento suele ser similar, con sólo un ligero cambio hacia el tamaño de la carne picada en cuestión. Demasiada presión y se desmoronan. ¿Muy poca presión? Ya no se agarran bien. Probar las condiciones adecuadas fue una buena prueba para nuestras pinzas y un buen paso adelante para nuestros socios.

Configuración robótica recomendada para la manipulación de albóndigas

Las albóndigas se presentan en diferentes variedades: con pura carne, con una alta proporción de masa o, en algunos casos, incluso con arroz como base. En nuestro vídeo de ejemplo, hemos elegido una bola de masa para simular la albóndiga, para que pueda hacerse una idea de cómo es el proceso. En este caso, una pinza céntrica con 0,6 bares de presión y 6 dedos es buena para tamaños de 50 mm o más de diámetro. Para las tallas más pequeñas, lo mejor es una SoftGripper céntrica con 4 dedos. Según nuestros resultados, no importa el peso, sino la estructura de la albóndiga. Recuerde que la manipulación de la masa y las albóndigas es más fácil cuando el producto en cuestión está todavía congelado o tiene una temperatura de enfriamiento de unos 6 °C. Entonces, las albóndigas y las bolas de masa están firmes y el proceso de agarre es más fácil de automatizar. Las temperaturas más bajas son habituales en el envasado de alimentos y especialmente en las soluciones de envasado de carne.

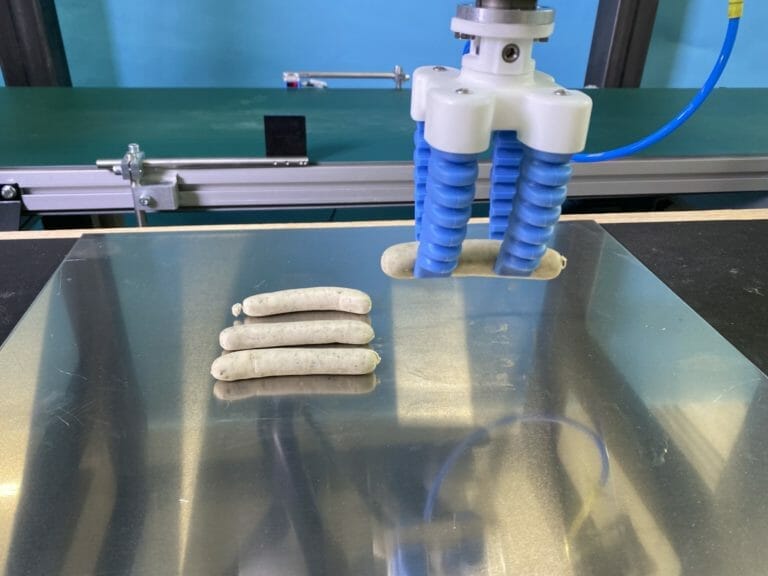

Máquinas de envasado primario de salchichas

Las salchichas largas, pero más bien ligeras, necesitan un agarre gentil y una fijación en al menos dos puntos de contacto para evitar que se retuerzan y para que el equipo de envasado las coloque en líneas rectas para requerir menos espacio en el envase de plástico.

La pinza perfecta para la manipulación de embutidos

Nuestros resultados muestran que una pinza paralela de 4 dedos es suficiente para manipular salchichas de varias longitudes. 0,7 bares de presión garantizan un buen agarre, mientras que se puede utilizar un espaciador para mejorar la estabilidad del proceso. En cuanto al ángulo de las pinzas, 0° es una buena opción, ya que no hay variedad de productos y las soluciones de recogida y envasado se benefician de la precisión en la colocación de las salchichas en el envase.

Preparación de la hamburguesa Cobot

Este es quizás el ejemplo más destacado de automatización en las redes sociales: un robot que prepara una comida entera. Ya sea una comida rápida o algo más sofisticado. En este caso, la pinza debe ser capaz de manipular varios tipos de productos completamente diferentes: desde un bollo hasta la carne, pasando por una hoja de lechuga de forma bastante extraña y de vuelta al bollo. Es una gran variedad a tener en cuenta. Esto nos lleva a tres posibles enfoques:

- 1. Utilice varios robots para tareas específicas. Esto acelera la preparación de la comida, pero requiere una mayor inversión y, sobre todo, más espacio en los restaurantes donde el espacio es un factor importante.

- 2. Utilice un robot con una estación de cambio de herramientas y herramientas de fin de brazo dedicadas a tareas específicas. Esto puede parecer beneficioso a primera vista, pero un cambiador de herramientas automatizado en un entorno de preparación de alimentos puede dar lugar a problemas de higiene y, lo que es más importante, el cambio de herramientas entre tareas lleva mucho tiempo y es ineficiente, incluso si la configuración está a la vista para el deleite de los clientes.

- 3. Desarrollar una herramienta de fin de brazo que pueda manejar todas las tareas requeridas. Esto puede hacerse acoplando varias herramientas al robot en una EoAT o una pinza flexible que pueda manejar todas las piezas. ¡Este es el camino de SoftGripping! Nuestros dedos envuelven suavemente bollos, hamburguesas e incluso hojas de lechuga. Cuando se coge una pila de estos productos y se coloca debajo de un dispensador de condimentos (ketchup, mayonesa, etc.), se puede estar seguro de que todas las piezas se procesarán de una sola vez.

Configuración automatizada recomendada para preparar hamburguesas

En nuestra configuración, elegimos una SoftGripper de 4 dedos con una pinza de gran ángulo. En la configuración de un cobot, lo crucial no es la velocidad, sino la capacidad de manipular todos los objetos con una sola pinza flexible. Mediante el uso de un controlador neumático variable, se puede realizar un ajuste de presión individual para cada elemento. Mientras que los bollos y las hamburguesas requieren una mayor presión, la misma presión haría que la lechuga se desmoronara. Por lo tanto, basta con un ligero toque para recoger la lechuga y colocarla en el bollo.

Contacto

Estaremos encantados de ponernos en contacto con usted. Hablemos rápidamente y descubramos cómo automatizar su aplicación. Nuestros ingenieros validarán su aplicación y le proporcionarán material de prueba en forma de vídeos, imágenes y libros blancos: